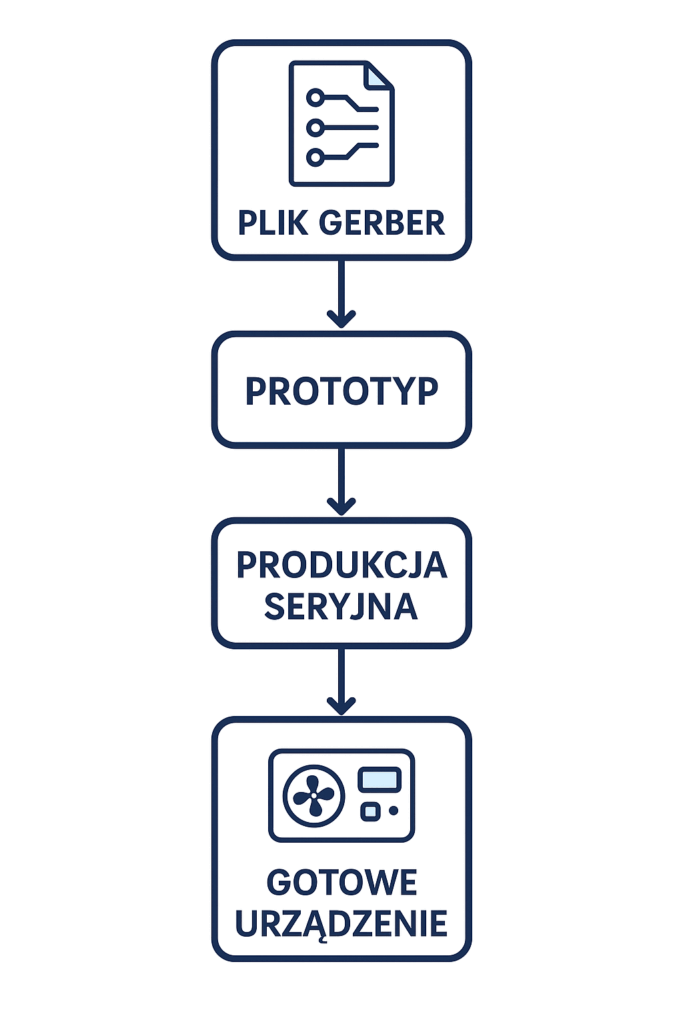

Proces tworzenia urządzeń elektronicznych to skomplikowana droga, która zaczyna się od projektu PCB i kończy na w pełni funkcjonalnym produkcie. W tym artykule wyjaśnimy, jak wygląda droga od pliku Gerber do gotowego urządzenia oraz jak przebiega współpraca z firmą EMS (Electronic Manufacturing Services). Dowiesz się, jakie są kluczowe etapy produkcji, jakie technologie stosuje EMS i jak zapewnić najwyższą jakość finalnego produktu.

Czym jest plik Gerber i jego znaczenie w produkcji PCB?

Plik Gerber to podstawowy format plików wykorzystywany w projektowaniu PCB. Zawiera wszystkie informacje potrzebne do wykonania płytki i montażu – ścieżki przewodzące prąd, miejsca montażu komponentów, warstwy ochronne i maski lutownicze.

Dla producenta EMS plik Gerber jest punktem wyjścia do realizacji zamówienia. Każdy błąd w pliku może skutkować problemami podczas montażu lub nieprawidłowym działaniem urządzenia. Dlatego ważne jest, aby projekt był dokładny i sprawdzony przed przekazaniem go do produkcji.

Etapy współpracy z EMS – od pliku Gerber po prototyp

Współpraca z EMS zaczyna się od analizy projektu. Po przesłaniu plików Gerber inżynierowie sprawdzają:

- Możliwość produkcji – czy projekt można wykonać w technologii SMT lub THT.

- Optymalizację kosztów – sugestie dotyczące rozmieszczenia komponentów czy liczby warstw PCB.

- Testowalność – czy płytki umożliwiają efektywne testowanie po montażu.

Po wstępnej analizie powstaje prototyp urządzenia, który przechodzi testy funkcjonalne i jakościowe. EMS korzysta z zaawansowanych metod montażu oraz inspekcji, takich jak AOI (Automated Optical Inspection) i rentgen, aby wykryć ewentualne usterki na wczesnym etapie. Tutaj piszemy więcej o technologiach stosowanych w montażu PCB.

Produkcja seryjna i kontrola jakości

Po zatwierdzeniu prototypu następuje produkcja seryjna. EMS przygotowuje linię produkcyjną, zamawia komponenty według listy BOM (Bill of Materials) i planuje proces montażu.

Kluczowe znaczenie ma kontrola jakości na każdym etapie – od przyjęcia komponentów, przez montaż, lutowanie, po testy końcowe. Typowe procedury obejmują:

- Testy elektryczne i funkcjonalne,

- Inspekcję wizualną i rentgenowską,

- Testy środowiskowe i wytrzymałościowe.

Takie podejście gwarantuje, że każde urządzenie opuszczające linię produkcyjną jest w pełni zgodne z projektem i oczekiwaniami klienta. Tu można zapoznać się z kompletną ofertę usług EMS.

Komunikacja i elastyczność w procesie EMS

Współpraca z EMS to nie tylko produkcja – to także ciągła komunikacja i elastyczność. Firmy EMS informują klienta o postępach produkcji, sygnalizują problemy i proponują rozwiązania.

Dzięki elastycznemu podejściu możliwe jest wprowadzanie zmian w projekcie, aktualizacja komponentów czy optymalizacja kosztów w trakcie trwania procesu produkcyjnego, co znacząco zwiększa efektywność współpracy.

Dlaczego warto korzystać z usług EMS?

Decydując się na współpracę z EMS, firmy zyskują wiele korzyści:

- Redukcja kosztów produkcji i ryzyka dzięki optymalizacji procesu,

- Skrócenie czasu wprowadzenia produktu na rynek,

- Wysoka jakość i powtarzalność urządzeń,

- Dostęp do nowoczesnych technologii montażu i testowania,

- Profesjonalne doradztwo w zakresie projektowania PCB i produkcji.

EMS nie tylko realizuje płytki drukowane, ale wspiera cały proces – od projektu po gotowe, przetestowane urządzenia.

Droga od pliku Gerber do gotowego urządzenia jest wieloetapowa i wymaga współpracy z doświadczonym producentem EMS. Od dokładnego projektu PCB, przez produkcję prototypu, po kontrolę jakości w produkcji seryjnej – każdy etap ma kluczowe znaczenie.

Wybierając profesjonalne EMS, firmy mogą skrócić czas wprowadzenia produktu na rynek, zredukować koszty i zapewnić najwyższą jakość gotowych urządzeń. Nowoczesne technologie i elastyczna współpraca z EMS sprawiają, że proces produkcji staje się bardziej przewidywalny i efektywny.

Wróć

Wróć